BTA鉆頭深孔鉆刀片新款設(shè)計思路

設(shè)計BTA深孔鉆刀片造型時,需要綜合考慮加工效率、精度和刀具壽命等因素,以下是為你設(shè)計的適用于加工90mm - 120mm孔的刀片造型方案:

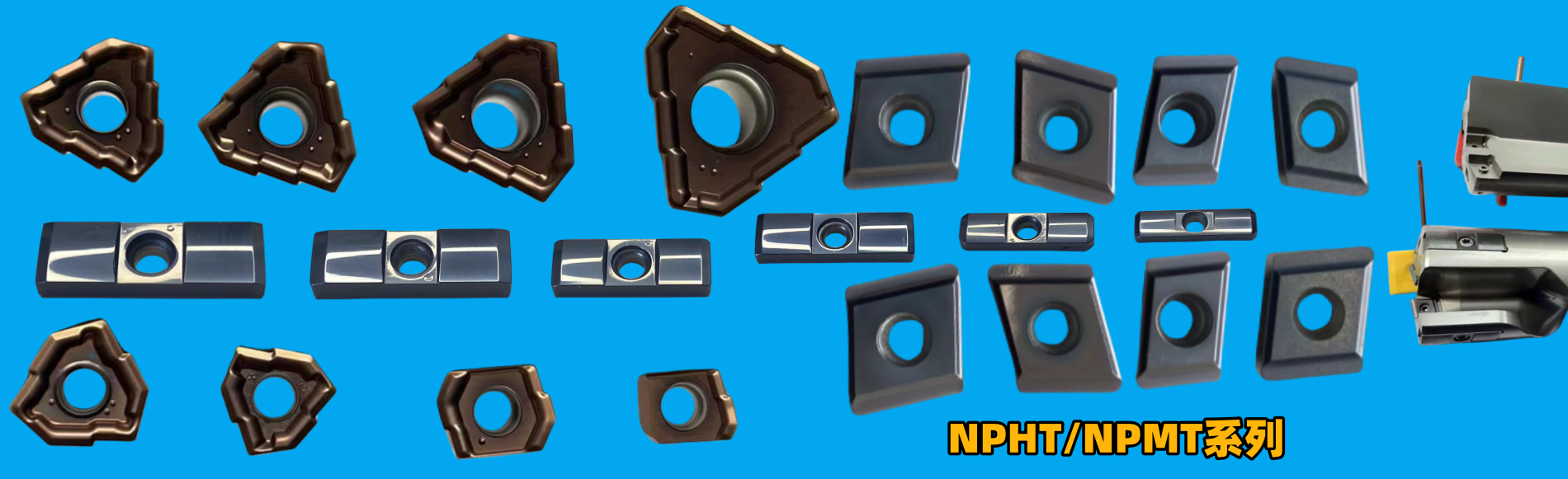

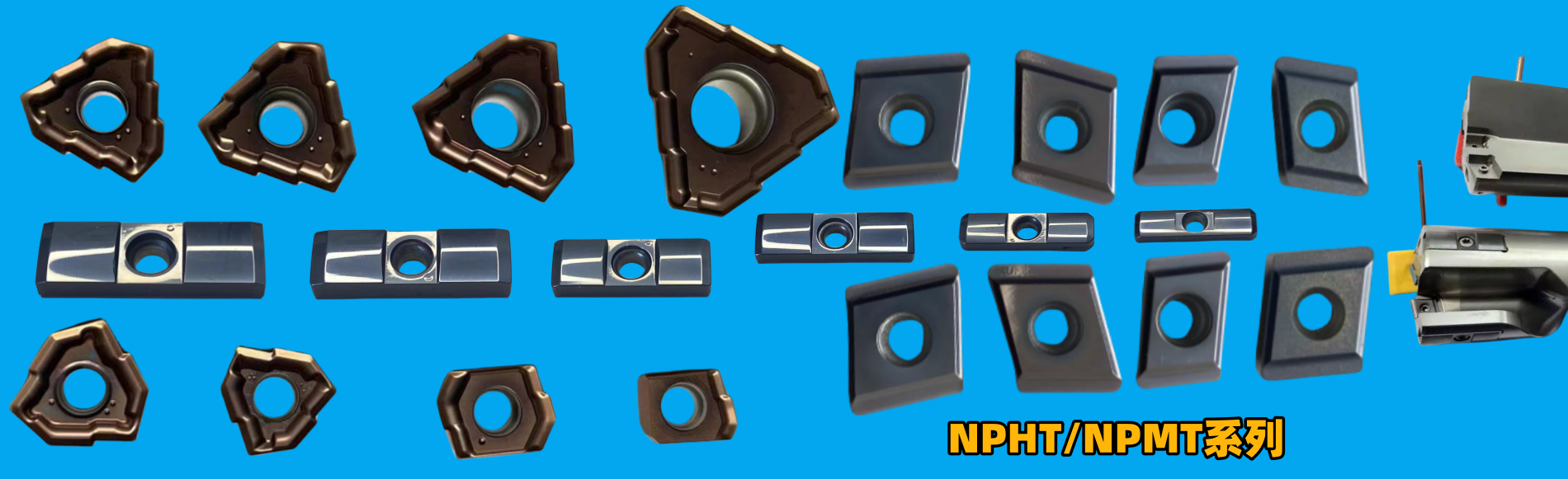

中心刀片

1. 形狀:采用圓形或近似圓形,直徑根據(jù)鉆桿中心結(jié)構(gòu)確定,一般略小于鉆桿中心孔徑。

2. 切削刃:中心刀片有一個定心尖,位于刀片中心,可保證鉆孔時的初始定心精度。定心尖兩側(cè)設(shè)計有對稱的切削刃,切削刃為折線形,前段為小角度的引導(dǎo)刃,后段為正常切削刃,這樣既能平穩(wěn)切入工件,又能高效切削。

3. 排屑槽:在刀片上設(shè)置2 - 3條較寬且淺的排屑槽,槽形為拋物線形,便于切屑順利排出。

中間刀片

1. 形狀:為菱形,邊長根據(jù)鉆頭直徑和刀片布置密度確定,一般邊長在10 - 15mm左右 。

2. 切削刃:菱形的兩個銳角處為切削刃,切削刃磨出正前角和合適的刃傾角,以減小切削力和提高切屑的卷曲效果。在切削刃上可設(shè)置微小的斷屑槽,斷屑槽的寬度和深度根據(jù)加工材料和切削參數(shù)調(diào)整。

3. 排屑槽:在刀片的非切削面上,設(shè)置與切削刃平行的排屑槽,排屑槽的深度和寬度適中,既能容納切屑,又能保證刀片的強度。

周邊刀片

1. 形狀:為矩形,長度根據(jù)鉆頭直徑和刀片布置確定,寬度一般在8 - 12mm左右。

2. 切削刃:矩形的一側(cè)長邊為切削刃,切削刃磨出較大的后角,以減少與已加工孔壁的摩擦。在切削刃上設(shè)置波浪形的斷屑結(jié)構(gòu),使切屑更容易折斷和排出。

3. 排屑槽:排屑槽位于刀片的側(cè)面,與切削刃垂直,排屑槽的出口靠近鉆桿的排屑通道,確保切屑能快速排出。

設(shè)計BTA深孔鉆刀片造型時,要充分考慮加工過程中的切削力、排屑以及刀具耐用度等關(guān)鍵因素。下面是針對90mm - 120mm孔徑加工的刀片造型設(shè)計:

中心刀片

1. 形狀:采用正六邊形,邊長依據(jù)鉆桿中心適配結(jié)構(gòu)確定,邊長范圍大致在8 - 12mm 。

2. 切削刃:中心處設(shè)置一個尖銳的定心錐,定心錐角度為90°-120°,能高效精準定心。定心錐外沿是一圈環(huán)形切削刃,切削刃帶有10°-15°的正前角,以降低切削力。刃口設(shè)置微小的鋸齒狀結(jié)構(gòu),增強切削效果。

3. 排屑槽:沿六邊形的三條對角線方向設(shè)置三條排屑槽,排屑槽為半封閉式,槽深3 - 5mm,槽寬4 - 6mm,槽壁光滑,利于切屑排出。

中間刀片

1. 形狀:設(shè)計為不規(guī)則四邊形,其中兩條鄰邊為切削刃邊,邊長根據(jù)鉆頭直徑調(diào)整,大致在10 - 15mm。

2. 切削刃:兩條切削刃夾角為135°-150°,切削刃磨出5°-8°的正前角和 -5°左右的刃傾角,提高切削性能和斷屑效果。在切削刃上間隔設(shè)置寬度1 - 2mm、深度0.5 - 1mm的斷屑槽。

3. 排屑槽:在刀片的非切削面,以切削刃為起點,設(shè)置兩條呈放射狀的排屑槽,排屑槽深度2 - 3mm,寬度3 - 4mm。

周邊刀片

1. 形狀:采用矩形,長度根據(jù)鉆頭直徑和刀片分布確定,一般在15 - 20mm,寬度8 - 10mm。

2. 切削刃:矩形的一側(cè)長邊為切削刃,切削刃后角設(shè)置為12°-15°,減小與孔壁摩擦。切削刃上設(shè)置間距3 - 5mm、深度0.8 - 1.2mm的波浪形斷屑槽。

3. 排屑槽:在刀片側(cè)面垂直于切削刃設(shè)置排屑槽,排屑槽深度3 - 4mm,寬度4 - 5mm,排屑槽出口對準鉆桿排屑通道。

導(dǎo)條設(shè)計

1. 形狀:長方體狀,契合鉆頭工作時的外輪廓要求。14mm的寬度能保證在鉆孔過程中提供穩(wěn)定的支撐,避免鉆頭晃動。35mm的長度則可依據(jù)鉆孔深度和鉆頭結(jié)構(gòu),合理分布在鉆頭圓周上,確保鉆孔的直線度。

2. 材質(zhì):選用硬質(zhì)合金,如含鈷量較高的YG8硬質(zhì)合金,具備高硬度、耐磨性和抗沖擊性,能適應(yīng)深孔加工中復(fù)雜的受力情況。

3. 表面處理:進行氮化處理,在導(dǎo)條表面形成一層硬度高、耐磨性好的氮化層,厚度約為0.1 - 0.3mm,提高導(dǎo)條表面的硬度和耐磨性,降低與孔壁的摩擦系數(shù),減少磨損。

4. 安裝結(jié)構(gòu):在導(dǎo)條長度方向的一側(cè),加工出一條燕尾槽,燕尾槽尺寸與鉆頭上的燕尾榫配合,實現(xiàn)緊密安裝。燕尾槽的深度為4 - 5mm,寬度根據(jù)燕尾榫尺寸而定,公差控制在±0.02mm,確保安裝精度。

5. 潤滑與冷卻設(shè)計:在導(dǎo)條上沿長度方向均勻分布直徑為1 - 2mm的小孔,作為切削液通道。每間隔5 - 8mm設(shè)置一個小孔,切削液通過這些小孔直接噴射到孔壁與鉆頭之間,起到良好的潤滑和冷卻作用,降低切削溫度,延長導(dǎo)條和刀片的使用壽命。